El evaporador de aguas residuales se utiliza ampliamente en la industria química, la metalurgia en la minería, el tratamiento de los desechos ácidos en las plantas siderúrgicas y el tratamiento de los desechos líquidos del proceso de desulfuración húmeda en las centrales eléctricas (cloruro de sodio, cloruro de amonio, sulfato de sodio, cloruro de amonio, ácido fórmico; cloruro de bario, sulfato de zinc, cloruro de calcio, sulfato de amonio, hidróxido de sodio).

Tipos de evaporadores de aguas residuales

El evaporador de aguas residuales utiliza principalmente el método de evaporación para concentrar, cristalizar y separar sales de las aguas residuales, con el objetivo de lograr la «reutilización de aguas residuales» y «emisión cercana a cero».

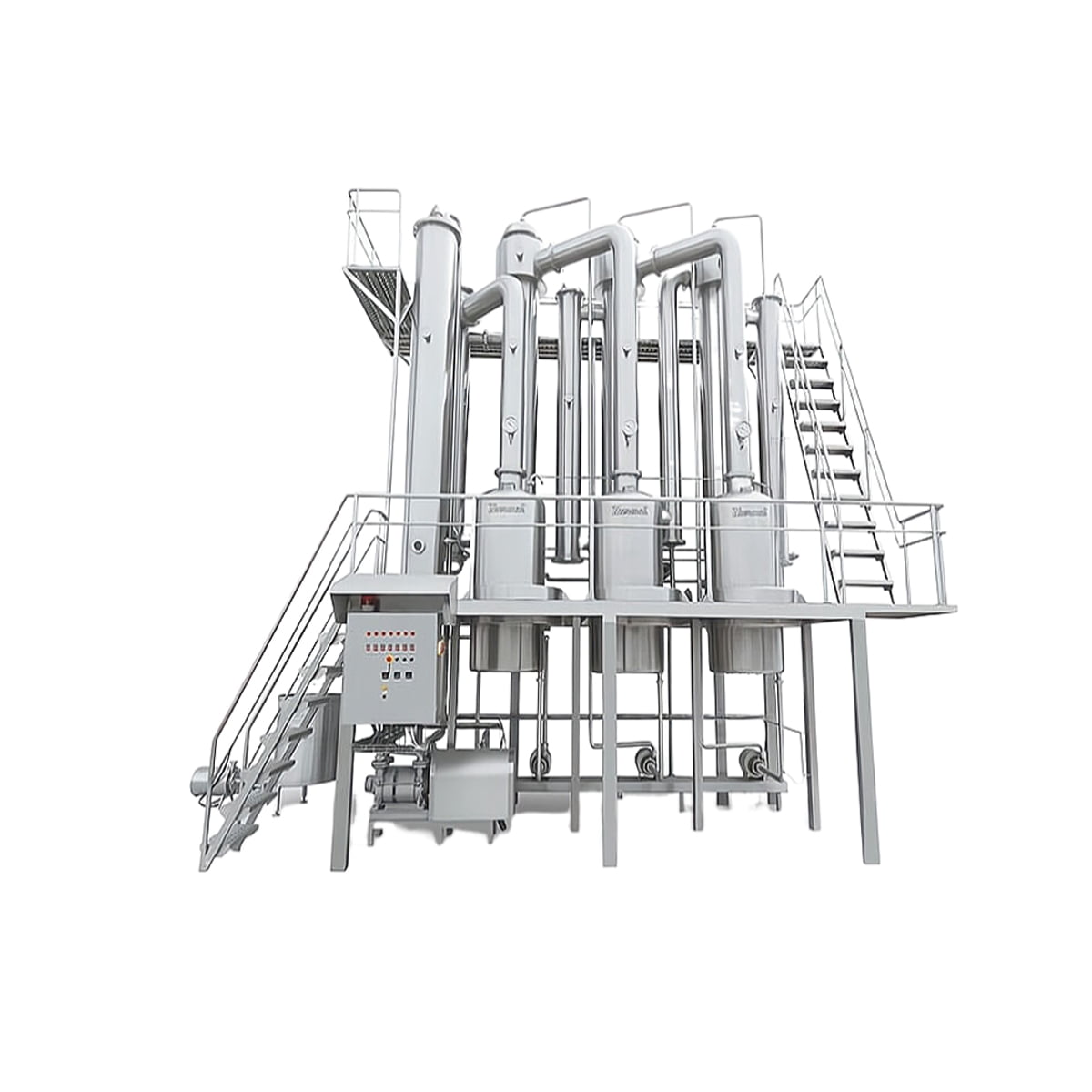

Hay diferentes tipos de evaporadores de aguas residuales dependiendo de las condiciones de la planta, como sistemas de evaporación de múltiple efecto, sistemas de evaporación con compresión mecánica de vapor (MVR), sistemas de evaporación con circulación forzada, y otros sistemas de evaporación combinados.

Tanto los sistemas MVR como los sistemas de múltiple efecto se utilizan para reducir los costos operativos del evaporador de aguas residuales. El principio básico del sistema MVR es comprimir el vapor secundario para aumentar su presión y temperatura, y luego reutilizarlo para calentar el intercambiador de calor, logrando así un ahorro de energía.

El principio del sistema de múltiple efecto es utilizar el vapor secundario para calentar el siguiente evaporador, logrando la reutilización del vapor. Sin embargo, el número de efectos en un sistema de múltiple efecto suele ser limitado debido a varios factores. En comparación con los sistemas de múltiple efecto, los sistemas MVR consumen menos vapor.

El sistema de circulación forzada utiliza una bomba para circular la solución a través de un tubo de calentamiento a una velocidad de 2-5m/s en una dirección determinada. Este sistema tiene una alta eficiencia de transferencia de calor y una gran capacidad de producción.

El sistema de evaporador de aguas residuales se selecciona según las características de los materiales para tratar las aguas residuales y lograr que el agua separada por evaporación cumpla con los estándares nacionales de emisión, con el objetivo de ahorrar energía y reducir las emisiones para que las empresas puedan ahorrar costos.

Selección del material del evaporador de aguas residuales

La selección de materiales para el evaporador de aguas residuales está estrechamente relacionada con la composición de las aguas residuales. Para las sales, se pueden clasificar en sales de cloruro (como cloruro de sodio y cloruro de amonio) y sales no cloradas (como sulfato de sodio, sulfato de amonio, carbonato de sodio, nitratos, etc.).

En términos de resistencia a la corrosión, el orden de selección preferido para las sales de cloruro es titanio, acero inoxidable dúplex, acero al carbono y acero inoxidable ordinario.

En términos de relación costo-efectividad, el orden de selección preferido para las sales de cloruro es acero al carbono, titanio, acero inoxidable dúplex y acero inoxidable ordinario.

Para equipos no relacionados con el intercambio de calor, se pueden utilizar acero al carbono, teflón, polipropileno o fibra de vidrio a baja temperatura.

En cuanto a las sales no cloradas, el orden de selección preferido en términos de resistencia a la corrosión es acero inoxidable 316L, acero inoxidable 304 y acero al carbono.

En términos de relación costo-efectividad, el orden de selección preferido para las sales no cloradas es acero inoxidable 304 o 316L, seguido por acero al carbono. En bajas temperaturas, se pueden usar UPVC, PE o fibra de vidrio.

Si desea comprar un evaporador de aguas residuales, por favor contáctenos.